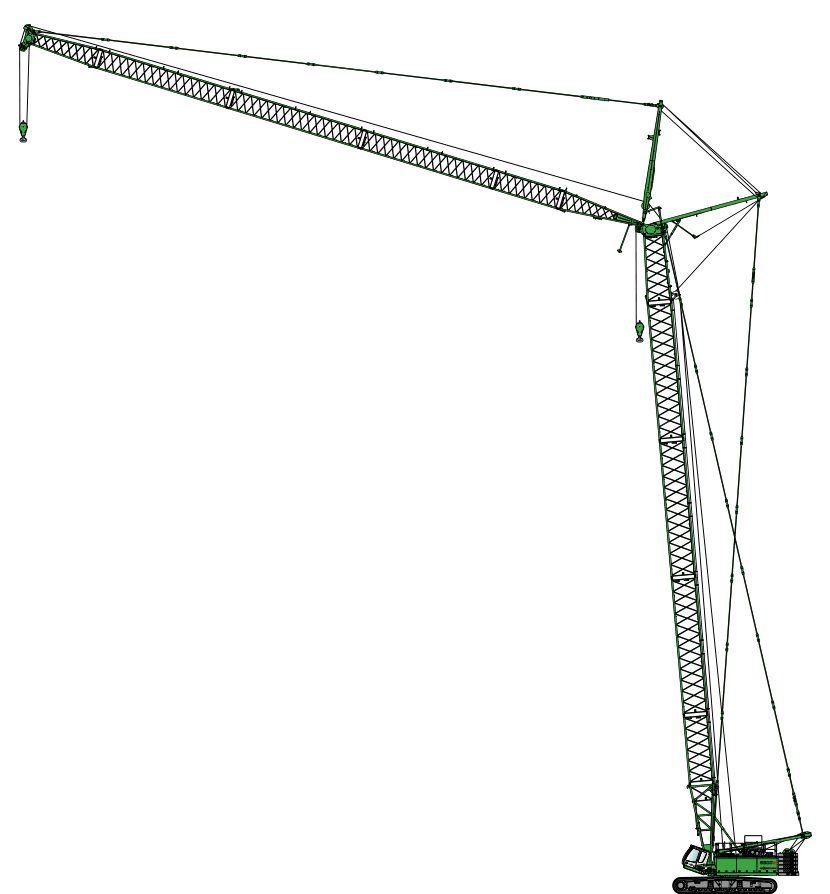

Höchstleistung im wahrsten Sinne des Wortes: 180 t Raupenkran von SENNEBOGEN beim Bau des Customer Service Centers in Steinach

Mit dem Bau des neuen Customer Service Centers in Steinach/Niederbayern setzt SENNEBOGEN nicht nur seine Wachstumsstrategie fort, sondern auch ein klares Zeichen für die stetig zunehmende Bedeutung des After Sales-Bereichs. Das Großprojekt wird bauseitig von der Firmengruppe Max Bögl betreut. Einen wichtigen Beitrag zur Realisierung des Bauvorhabens leistet dabei der von der hauseigenen Vermietungsgesellschaft SENNEBOGEN Rental & Used zur Verfügung gestellte 180 t-Raupenkran 5500 E.

Der Neubau des SENNEBOGEN Customer Service Centers in Steinach im Landkreis Straubing nimmt zunehmend Form an. Nur wenige Monate nach der Grundsteinlegung wird mit dem Einheben des Regalbediengerätes in das zukünftige Turmlager ein weiterer, bedeutender Bauabschnitt fertiggestellt. Doch der 180 t-Raupenkran SENNEBOGEN 5500 E, der bei diesem Großprojekt für die komplette Betonfertigteilmontage eingesetzt wird, liefert nicht nur bei diesem kritischen Hub eine beeindruckende Performance ab.

Pick & Carry Funktion als klarer Vorteil gegenüber Autokranen

Das Schwergewicht, das für Hebearbeiten bis 180 t – in seiner verstärkten Variante sogar bis 200 t – eingesetzt werden kann, hebt bereits zu Beginn des Hallenbaus die massiven Stahlbetonstützen und die dazugehörigen -binder in Position und fungiert dabei als Pick & Carry-Maschine. Dies ist möglich, weil alle SENNEBOGEN Raupenkrane dank der kräftigen Fahrwerke auch mit bis zu 90% der maximalen Traglast am Haken immer noch auf der Baustelle verfahren können. Dies ist eine Eigenschaft, die ebenso der Bauleiter Hochbau der Firma Max Bögl, Matthias Prade, der auch vor diesem Projekt schon oft mit SENNEBOGEN Raupenkranen gearbeitet hatte, sehr an der Maschine schätzt: „Dass der Raupenkran mit der Last verfahren kann, ist auf solchen Großbaustellen ein klarer Vorteil, vor allem gegenüber Autokranen.“

Schwerste Lasten auch bei schwierigem Untergrund sicher verheben

Im Laufe der Arbeiten übernimmt der 5500 E verschiedenste Aufgaben, darunter das Setzen der Fertigteil-Massivwände und der Sandwich-Frostriegel sowie zum Teil auch die Montage der Halbfertigteildecken und weitere Rohbauarbeiten. „Ein Highlight der Baustelle war dabei eindeutig das Positionieren der großen Stahlbetonstützen für das Turmlager, die mehr als 27 m hoch sind“, berichtet Prade. Insgesamt ist es bei dieser Baustelle außerdem von Anfang an wichtig, den Festigkeitszustand des Untergrundes mit zu berücksichtigen. Heikel ist nicht nur die Auenlandschaft an sich, auf der sich das Baufeld befindet, sondern auch der starke Baumaschinenverkehr auf dem Gelände. Dank der großen Aufstandsflächen der Raupenfahrwerke, die mit 1200 mm breiten Flachbodenplatten ausgestattet sind, ist beim 5500 E jedoch niedriger Bodendruck gewährleistet, sodass der Kran auch mit seiner längsten Hauptauslegerkonfiguration von 74,7 m sicher bewegt werden kann. Am Standplatz angekommen, wird dann ohne zusätzliche Fahrbewegung das ganze Gebäude mit Fertigteilen bedient.

Selbst komplexeste Aufgaben werden dank der feinfühligen Steuerung zum Kinderspiel

Der Einbau des Bediengerätes für das Hochregallager ist ein weiterer Meilenstein des Projektes, in dem erneut der 180 t Raupenkran eine – im wahrsten Sinne des Wortes – tragende Rolle spielt. Neben dem Hubkorb und den kleineren Querverbindungsteilen, die jeweils nur bis zu 3,5 t wiegen, sind es vor allem die Masten des Regalbediengerätes, die aufgrund ihrer beträchtlichen Länge von 25 m und einem Gewicht von nahezu 12 t eine Herausforderung für die Monteure darstellen, da diese in den selbst bereits 27 m messenden Hochregalturm eingehoben werden müssen. Neben der allein schon beachtlichen Höhe des Bauwerks kommt noch hinzu, dass alle Komponenten des Regalbediengerätes über 34 m hinweg über einen direkt anliegenden, niedrigeren Gebäudeteil zu befördern sind, bevor sie in die dafür vorgesehene, lediglich 2,2 m breite Deckenaussparung eingeführt werden können. Doch auch solch schwierige Hübe nahe am Gebäude lassen sich glücklicherweise durch die feinfühlige Steuerung des 180t-Raupenkrans ohne Probleme meistern.

Neben der Feinfühligkeit überzeugt vor allem die einfache Bedienung des 5500 E sowohl Fahrer als auch Bauleiter: „Nicht nur der Kranfahrer bewertet die Steuerung als sehr intuitiv, auch ich hatte das Gefühl, nachdem ich ihm auch bei etwas komplizierteren Hüben über die Schulter geschaut hatte, dass ich schon nach ein paar kurzen Einweisungen das Gerät selbst fahren könnte.“

Wir sagen vielen Dank für die auch weiterhin gute Zusammenarbeit.