Hafenlogistik vereinfacht: Spezialmaschine von SENNEBOGEN für schwedischen Hafenbetreiber

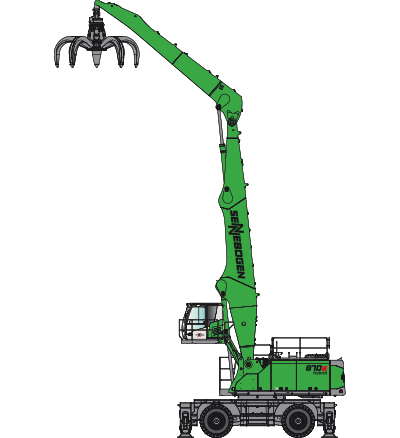

Delta Terminal nahm 2018 eine Spezialmaschine von SENNEBOGEN im Hafen von Söråker in Betrieb und berichtet nun über die gesammelten Erfahrungen mit dem Umschlagbagger: Durch den Mobilunterwagen, die 24 m-Ausrüstung und eine optimale Sichthöhe zur Be- und Entladung von Schiffen erwies sich die Umschlagmaschine als die ideale Lösung für ihren Hafen. Denn der 870 E ist ausgelegt auf die harten Umgebungsbedingungen des hohen Nordens und meistert das maritime Klima mit extremen Temperaturschwankungen beispiellos. Delta Terminals Fazit? Es lohnt sich bei Anschaffungen dieser Größenordnung, bei der Planung bis ins kleinste Detail zu gehen und langfristig zu denken.

Leichter als die Vorgängerlösung, mehr Reichweite, hohe Manövrierfähigkeit, eine besonders robuste Ausführung und die nötige Sichthöhe für die Schiffsbeladung, so lauteten die Anforderungen von Delta Terminal für ihren neuen Umschlagbagger 870 E im schwedischen Söråker. „Entlang unseres 180 m langen Kais fertigen wir rund 50 Schiffe pro Jahr mit einer Rumpftiefe von bis zu 7 m ab“, erklärt Johan Stenström, Operations Manager bei Delta Terminal im Gespräch. Dementsprechend stabil muss der Umschlagbagger am Kai stehen, um selbst im Schiffsrumpf große Lasten punktgenau zu verladen. Genau hier kam der mobile Spezialunterwagen von SENNEBOGEN ins Spiel: durch seine sternförmige Unterwagenkonstruktion mit Schwenkträgern kreiert er eine besonders große Abstützfläche von rund 63 qm. So werden sowohl das Gewicht des 120 Tonners als auch die beim Schwenken auftretenden Kräfte ideal in den Boden eingeleitet, und der Bodendruck perfekt verteilt. Als Mobilversion bleibt die Großmaschine dennoch äußerst wendig und kann flexibel auf dem gesamten Gelände eingesetzt werden, ob am Kai oder bei den Lagerflächen.

15 Prozent mehr Umschlagleistung im Import- und Exportgeschäft

„Jährlich bewegen wir rund 200.000 Tonnen Material vom Wasser auf LKWs oder umgekehrt. Für uns war es sehr wichtig, die Vielfalt im Hafengeschäft bestmöglich abbilden zu können. Insbesondere profitieren wir jetzt von dem Mehr an Reichweite, das uns der SENNEBOGEN 870 E bietet!“, meint Johan Stenström weiter, der die Hafenlogistik bei Delta Terminal verantwortet.

Industrieabfälle, Stückgut und Holz gehören zu den täglichen Aufgaben der Schweden. Mit rund 60 % machen jedoch Schüttgüter wie Salz, Magnesium oder Branntkalk den größten Anteil des jährlich zu verladenden Materials aus. „Dank seiner 24 m-Ausrüstung mit gebogenem Ausleger, erzielen wir jetzt nicht nur mehr Reichweite, sondern auch mehr Reichtiefe. Das heißt: Wir positionieren das Material einfacher und zügiger, nicht zuletzt durch die schnellen Arbeitszyklen, die die Maschine schafft.“

Noch in der Projektierungsphase: Testfahrt bei einem vergleichbaren Anwendungsfall

Um sich ein umfassendes Bild von den SENNEBOGEN Maschinen machen zu können, wurde Delta Terminal in der Projektierungsphase kurzerhand von Vertriebspartner OP System zu einem vergleichbaren Anwendungsfall eingeladen. „Wir haben damals einen unserer Fahrer zur Testfahrt mitgenommen, denn er muss sich schließlich in der Maschine wohl fühlen, um beste Ergebnisse zu erzielen“, berichtet Johan Stenström über die Entscheidungsphase. Mit der Mastercab wählte Delta Terminal schließlich eine exklusive Variante einer Großraum-Hafenkabine, mit der die Fahrer auf rund 11 m Sichthöhe arbeiten. Der Vorteil dabei liegt klar auf der Hand: Durch die gewonnene Übersicht ins Schiffinnere können Materialien noch zielsicherer und schneller verladen werden. Um möglichst präzise Verladetätigkeiten vornehmen zu können, wurde ab Werk eine Zusatzkamera am Stiel installiert, die die Umschlagsituation im Schiffsrumpf über einen Bildschirm direkt in die Kabine überträgt.

Wie vermeidet man Schäden am Schiffsrumpf?

Gleichermaßen unterstützt das Safety Boom Lift-System den Fahrer, Schäden am Schiffsrumpf zu vermeiden. Denn bei der Materialaufnahme durch den sich schließenden Greifer hebt sich der Ausleger ohne weiteres Zutun des Bedieners: das System erweist sich insbesondere dann als vorteilhaft, wenn nur noch wenig Material im Schiff verbleibt und der Greifer am Schiffsrumpf zu schleifen droht.

„Alles in allem haben wir uns für den SENNEBOGEN 870 E entschieden, weil er uns das Komplettpaket bietet, nach dem wir lange gesucht haben: Er verbraucht dank der Rekuperationstechnik Green Hybrid rund ein Drittel weniger Kraftstoff als vergleichbare Lösungen ohne Energierückgewinnung. Auch unsere Fahrer arbeiten effizienter und die Maschine ist ab Werk so robust gebaut, dass sie selbst nach drei Jahren praktisch wie neu an unserem Kai steht.“

Maschine im Einsatz

Pressebilder

Pressebilder

Pressebilder

Pressebilder